您在這裡

Back to top車用轉換器的環境驗證

因為科技的進步,使得人類可以更加有效率的探索世界的各個角落,例如駕駛車輛至高海拔地區以及極低溫的環境。因此,針對汽車電子產品比消費性電子產品的可靠度驗證要求更加嚴苛,例如要承受更加極端的溫度範圍。然而,汽車電子在安全性方面是最受重視的一個環節,因此汽車電子相關規範應運而生。

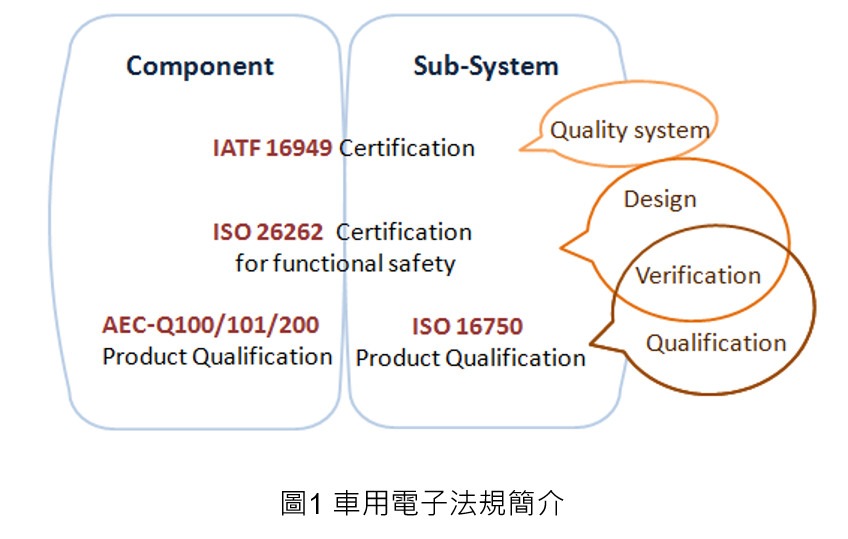

圖1為車用電子法規簡介,針對品質系統的部分,應要依照ISO16949 : 2016所定義的規範。ISO 26262為道路車輛功能安全標準,主要著重在系統面的驗證,並不適用離散式零件。ISO 16750則適用於汽車大型部件或設備,不適合直接應用於設備上的集成電路或分立元件、印刷電路板、儀表、顯示器、控制器等。而AEC-Q則是針對汽車業的小型零元件所建立,因此AEC-Q為適合電源轉換器可靠度驗證。

針對各種法規的定義如下

- IATF 16949:2016為國際汽車產業最高品質標準,結合ISO 9001,敘述汽車相關產品設計、開發、生產、安裝和服務的品質管理系統的要求。且必須有製造產線,即適用於汽車製造廠家、生産與汽車相關的材料、汽車組裝零件的相關組織等等。

- ISO 26262 大多由歐洲車廠開始採用,著重在風險評估,建構一個全面性的安全設計流程。包含功能安全管理、汽車產品設計開發的安全生命週期以及汽車安全完整性等級。

- ISO 16750規定了車用產品的環境可靠度標準,描述電力負載、機械負載、氣候負載及化學負載測試。適用於直接安裝在車輛上或車輛上的電子設備及大型部件。

- AEC(Automotive Electronics Council)規範了車用電子的產品品質與可靠度,用來預防各種潛在的故障狀況。主要是針對汽車業的零元件部分,包含

AEC-Q100(晶片)

AEC-Q101(離散元件)

AEC-Q102(離散光電元件)

AEC-Q104(多晶片模組)

AEC-Q200(被動元件)

其中AEC-Q200適用的被動元件有電容、電阻、電感、震盪器、變壓器及保險絲等,依照各零件使用的位置在引擎區、乘客區或非車用區,以環境溫度的嚴苛程度,分為五個等級,如表1所示。

| Grade | Temperature Range |

Passive Component Type Maximum capability unless otherwise specified and qualified |

Typical/Example Application | |

| Minimum | Maximum | |||

| 0 | -50°C | +150°C | Flat chip ceramic resistors, X8R ceramic capacitors | All automotive |

| 1 | -40°C | +125°C | Capacitor Networks, Resistors, Resonators, Crystals and Varistors, all other ceramic and tantalum capacitors | Most underhood |

| 2 | -40°C | +105°C | Aluminum Electrolytic capacitors | Passenger compartment hot spots |

| 3 | -40°C | +85°C | Film capacitors, Ferrites, P/R-C Networks and Trimmer capacitors | Most passenger compartment |

| 4 | 0°C | +70°C | Non-automotive | |

在AEC-Q200的table 5中有提到適用於電感與變壓器的測試項目,如表2所示。另外,在系列資格定義的附錄1中有提到變壓器的部分,並點出轉換器屬於該系列,因此table 5可成為轉換器的驗證標準。

| No. | Stress | Sample Size |

| 1 | External Visual | All qualification parts submitted for testing |

| 2 | Pre- and Post-Stress Electrical Test | All qualification parts sub,itted for testing |

| 3 | Electrical Characterization | 30 |

| 4 | Physical Dimension | 30 |

| 5 | High Temperature Exposure (Storage) | 77 |

| 6 | Temperature Cycling | 77 |

| 7 | High Temperature and High Humidity | 77 |

| 8 | Operational Life | 77 |

| 9 | Resistance to Soldering Heat | 30 |

| 10 | Solderability | 15 |

| 11 | Mechanical Shock | 30 |

| 12 | Vibration | 30 |

| 13 | Board Flex | 30 |

| 14 | Terminal Strength (SMD) | 30 |

| 15 | Terminal Strenghth (Leaded) | 30 |

| 16 | ESD | 15 |

| 17 | Flammability | Present certificate of compliance |

| 18 | Resistance to Solvents | 5 |

| 1 | Capacitor Technology | Aluminum Electrolytic |

| Tantalum | ||

| Ceramic | ||

| Film | ||

| Networks | ||

| Trimmers | ||

| 2 | Resistor Technology | Thin Film |

| Thick Film | ||

| Networks | ||

| Trimmers | ||

| Wirewounds | ||

| Molded Metal Strip | ||

| 3 | Inductors | Fixed (Axial/Radial/SMD) |

| Ferrite Cores | ||

| Wirewound | ||

| Multilayer | ||

| Variable | ||

| 4 | Transdoemers | Pulse Transformers |

| SMD (for dc to dc converter) | ||

| Switch Mode Power Transformers | ||

| SMD (for Pulse Applications) | ||

| 5 | Varistors | Ring Varistors (Barium-Titanium Oxide) |

| Disc Varistors (Zinc Oxide) | ||

| Muitilayer Surface Mounted Varistors | ||

| 6 | Thermistors | For Motor Starting |

| For Overcurrent Limiting | ||

| For Temperature Compensation | ||

| 7 | Crystals | Metal AT CUT |

| Metal AT STRIP | ||

| Molded Surface Mounted |

應用概況

轉換器在測試不同的AEC-Q200的測試項目時,每批產品必須先測試一些基礎測試項目,如外觀檢驗、外觀尺寸量測與前後電性測試。電性測試必須符合規格,以及外觀無損壞的情況下,才能判定為良品,若有特殊規定則不在此限。其中須執行1000小時的試驗,應在每250小時對產品進行檢驗,以判斷產品的狀態是否仍然良好。其他轉換器適用的測試驗證項目歸納如下。

1. High Temperature Exposure

高溫測試是將產品放置於極限溫度,如125℃、105℃或85℃,不施加電壓,只單純確認溫度造成的影響,執行1000小時。

高溫可加速材料的耐熱老化,並可能造成外殼龜裂、軟化等。且材料有不同的熱膨脹係數,若製作工藝不良或有設計缺陷,高溫條件將造成產品變形或損壞,即可篩選出有潛在缺陷的產品,將早期失效問題暴露出來,並加以剃除。

2. Temperature Cycling

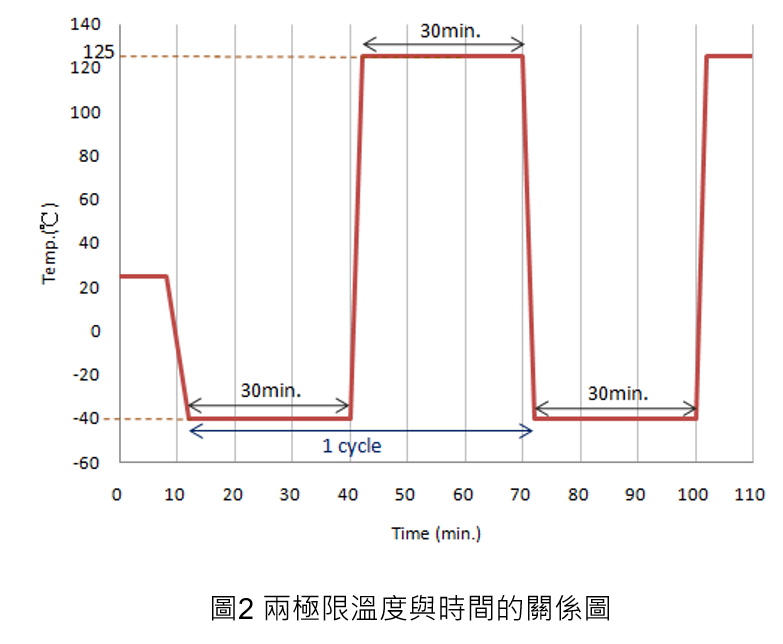

溫度循環測試是將產品放置於溫度變換的環境中,兩極限溫度為-40℃與125℃各持續30分鐘,且兩溫度轉換的時間必須小於一分鐘,直到執行完成1000次循環。溫度與時間的關係圖如圖2。

藉由急速的溫度變化,加速產品的老化。並篩選出有潛在性缺陷的產品,以確保產品有正確的設計與製造。

溫度變化最主要的影響是,材料的膨脹和收縮。由於不同材料的熱膨脹係數不同,若材料間的結合性不佳,經過嚴苛的熱應力作用下,可能會造成外觀或結構上的損壞,甚至影響到內部零件,造成電氣特性故障。

3. High Temperature and High Humidity

高溫與高濕度測試是將產品放置於85℃/85%RH的環境,不施加電壓,但增加了環境濕度,執行1000小時。

溫度與濕度為自然環境不可缺少的條件之一,因此以高溫高濕測試來評估產品的材料,是否能承受濕氣腐蝕的抵抗能力。

高濕度的環境下,產品表面會產生水氣凝結,可能會滲透進產品內部。而高溫會加速化學反應造成材料腐蝕。藉此評估材料的強度以及封裝的工藝,是否符合車用的要求。

4. Operational Life

依據產品操作時的極限溫度,放置於高溫環境125℃、105℃或85℃,給予額定電壓,並根據產品的Derating curve給予最高的負載,執行1000小時。

這個實驗主要是模擬實際的使用條件,再利用溫度與電壓做為加速因子,再根據失效時間與應力的關係,推斷出產品在正常使用條件下的使用壽命。

5. Resistance to Soldering Heat

耐錫熱測試條件請參考表4。焊料溫度為260 ℃,各產品只進行一次浸漬,浸漬時間持續10秒。完成後應在10倍放大倍率下目視檢查該產品的外觀及零件是否偏移或損壞,並進行電性測試確認產品是否良好。

由於組裝產品須使用焊錫將零件腳與電路板接合,此時熱會由引腳傳導至產品內部,並可能導致焊料回流,影響元件的電性特性,以及造成材料和機械損壞。因此必須要選用可承受錫熱影響的材料。

| Test Condition | Solder Temperature (°C) | Time(s) | Temperature ramp /immersion and emersion rate | Number of heat cycles |

| B | 260±5 | 10±1 | 26mm/s ± 6mm/s | 1 |

6. Solderability

表5為AEC-Q200規定的測試條件,針對引線式與表面安裝式產品分為兩大類,定義不同的蒸汽老化條件與焊料溫度,如表6所示。此測試不需電性測試,但完成時應在50倍放大倍率下目視檢查該產品。通過的標準為所有引腳上無缺陷且連續的焊料表層至少覆蓋95%。評估產品在組裝時,引腳焊接到基板的能力,以及金屬的溶解抗性,在整個焊接過程中須保持完整。

| J-STD-002C Method | Steam category | Solder Temp. | |

| Leaded | Method A | category 3 | 235°C |

| SMD | a) Method B | 4hrs @ 155°C dry heat | 235°C |

| b) Method B | category 3 | 215°C | |

| c) Method D | category 3 | 260°C |

| Category 1 | Category 2 | Category 3 |

| No Steam Conditioning Requirements | 1 Hour ± 5 min. Steam Conditioning | 8 hours ± 15 min Steam Conditioning |

7. Mechanical Shock

機械衝擊是透過瞬間的半正弦衝擊波,以加速度100g’s模擬產品受到環境衝擊。針對產品的六個面分別做3次半正弦脈衝,總共18次的衝擊。測試條件請見表7。

目的是要測試產品與其元件,在搬運跌落、運輸碰撞或軍事方面的使用上,外殼、電路板及零件受到強烈的衝擊,甚至引起彎曲時,各方面接合的部分是否能夠承受。並能透過產品的表現結果分析其結構上的弱點,加以改善。

| Test Condition | Peak Value (g's) | Normal duration (ms) | Waveform | Velocity change (ft/sec) |

| C | 100 | 6 | Half-sine | 12.3 |

8. Vibration

震動測試的整個頻率範圍為10至2000 Hz,並以正弦波的形式,執行20分鐘,一個循環應在三個相互垂直的方向,每一個方向上進行12次,總共36次。

產品在運輸途中或在受震動的環境中,因振動頻率相近,可視為受到重複應力。重複應力會產生疲勞,可能造成板階錫球斷裂。因此可篩選出固定方式及結構設計不穩固的產品。

9. Board Flex (SMD)

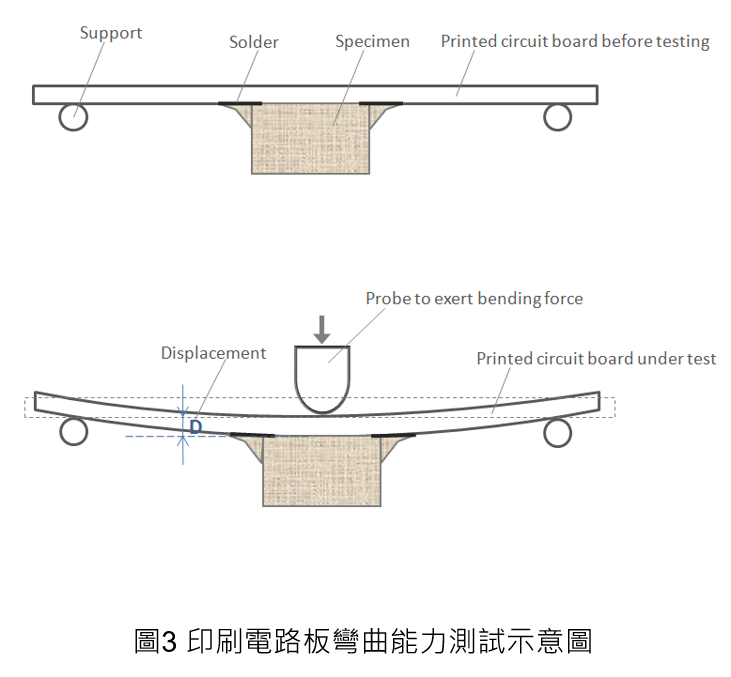

用板彎測試來評估表面安裝(SMD)產品在組裝過程中,產品的引腳與基板的連接能力以及封裝,是否能夠承受印刷電路板上發生的彎曲、彈力和拉力。

測試方式為圖3,樣品須焊在規定的PCB板上,並使用規定的reflow條件。將樣品面朝下,設備施加力使產品產生大於2 mm 的位移(D),力的持續時間為60秒,只執行一次。過程中應使用測試監測器來檢測樣品是否出現裂縫或發生接端故障。失效認定標準為零件破裂或監控參數發生變化。

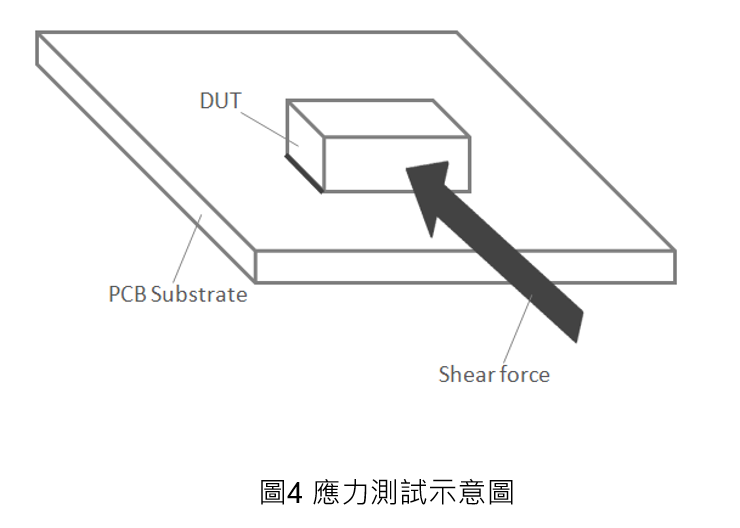

10. Terminal Strength (SMD)

在製造和處理成品印刷電路板組件期間,產品會受到軸向應力。此測試用來評估引腳與基板間的焊接強度。測試方式如圖4,將樣品安裝在PCB上,施加17.7 N (1.8 Kg) 的力於待測物側面,持續60秒。完成後須使用放大倍率20倍或以上的儀器來檢查結構的完整性,並在測試前、後進行電性檢測。

11. Terminal Strength (Leaded)

針對Dip type產品的引腳進行施力,確認端點的設計以及引線的連接方法是否牢固,能承受產品在安裝及拆卸時的機械應力。

拉力測試是針對直線以及不可彎曲引腳,先以夾具將產品固定,施力910g,方向為引腳軸心的方向,並持續5~10秒,如圖5所示。

12. ESD

產品在生產、組裝、搬運的過程中皆會產生靜電,而靜電也會附著在人體、儀器設備上。因此當累積了過多的電荷時,人體與產品接觸,會產生放電的路徑,使產品瞬間受到極高的電壓,對產品產生損害。

根據AEC-Q200所規範的是人體靜電放電,類別可以分為下列兩種

1.接觸放電測試。模擬人員直接或間接,透過手、工具接觸電子產品時發生放電的情況。

2. 空氣放電測試。模擬人的手指在靠近電子產品時,發生靜電放電的情況。

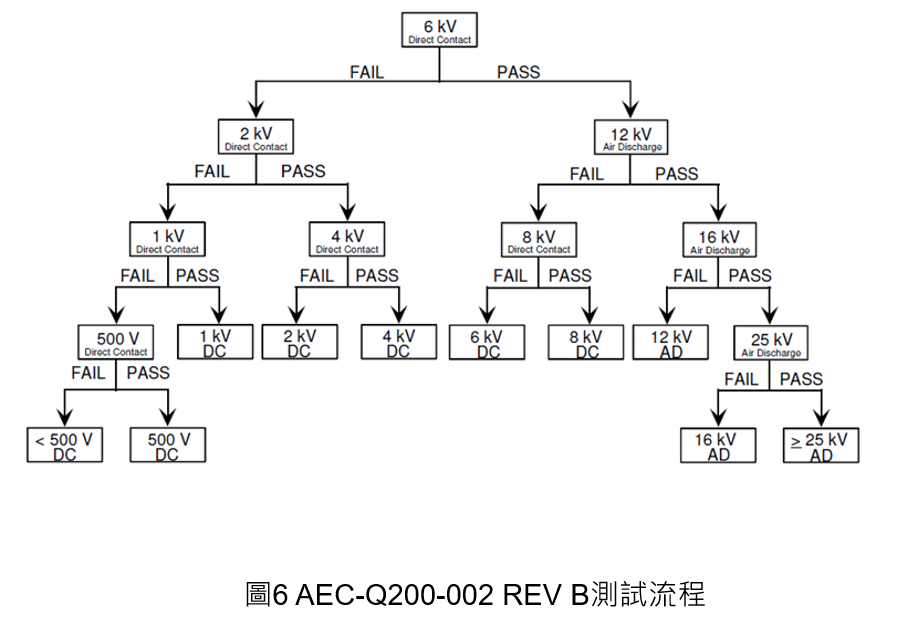

表8為AEC-Q200-002 REV B對ESD電壓等級的分類,從500V(DC)至25000V(AD)可分為10個等級。供應商須對產品的靜電放電耐壓等級進行定義。

| Component Classfication | Maximum Withstand Voltage |

| 1A | <500 V (DC) |

| 1B | 500 V (DC) to <1000 V (DC) |

| 1C | 1000 V (DC) to <2000 V (DC) |

| 2 | 2000 V (DC) to <4000 V (DC) |

| 3 | 4000 V (DC) to <6000 V (DC) |

| 4 | 6000 V (DC) to <8000 V (DC) |

| 5A | 8000 V (DC) to <12,000 V (AD) |

| 5B | 12,000 V (AD) to <16,000 V (AD) |

| 5C | 16,000 V (AD) to <25,000 V (AD) |

| 6 | ≥25,000 V (AD) |

測試流程如圖6,若該電壓層級測試通過的樣品,可允許至下一層級使用,直到產品失效或是完成最高層級,以此來判斷產品對靜電放電的耐壓等級。所有樣品在執行ESD測試之前,須通過完整的電性測試。

結論

汽車產業中,安全才是使用者最關心的事情。為了達到安全的要求,在車用的驗證條件中,不管是試驗的樣品數還是測試時間,都相較於一般工業用更加嚴格。但目前的國際規範中,並沒有電源轉換器專屬的驗證項目。為追求更高的產品品質,從現有的國際規範中,歸納出適合電源轉換器的可靠度驗證項目,為產品做嚴格的把關。

頻譜電子為專業的高階電源模組(交流轉直流電源轉換器, 直流轉直流電源轉換器)提供設計製造及技術服務,服務範圍遍及全球。我們的核心能力為領先的技術、具競爭力的成本效益、極具彈性的交貨時間, 全球性的技術服務以及高品質製造(台灣製造)。

頻譜電子是業界中唯一擁有ISO9001, IATF16949, ISO22163(IRIS)以及ESD20.20。我們可以從專案的最初開始,完整地確認產品、流程及服務都是符合品質管理系統的要求。從設計、製造到技術服務等每個細節都在最高標準的要求下進行。